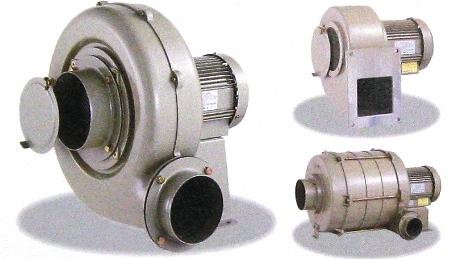

企業見学会も8回目を向かえ、今回も会員外の優秀企業見学会として、高度な風力技術を持つ電動送風機のエキスパート「昭和電機株式会社」様にお願いし、実現しました。

「昭和電機株式会社」様は電動送風機のエキスパートで国内シェア45%、社名の通りもともとが電機メーカーさんで創設以来、電動機を含め各部品も内製しておられます。大阪府大東市にあり阪奈道路やJRの片町線がすぐ近くを走っている交通至便なところです。

午後1時に神戸駅に集合し、いつもの明菱興業のマイクロバスにお世話になり出発しました。交通事情を考慮し早めに出発したのですが、見事に予想がはずれスムースな道中で予定時間より早く到着。社員の方々のお出迎えを受けました。

レクチャールームにて司会の冨澤グループ長から歓迎のご挨拶を受け引き続き柏木社長から、会社の概要・沿革・特長等々のご説明を承りました。

『ご説明の主な内容』 |

* |

本日の生産計画は、71機種224台。工場負荷は95%、昨年同時期は、300台/日であった。通常、年間255日稼働するが、これでは対応出来ないので、残業と休日出勤で負荷調整している。一言で言えば、「細かい仕事をこつこつとやっている」と言える。 |

* |

標準品と特注品の比率は、現状47%対53%というところ。元々使われる先が多岐に亘っていることを考えると、標準品のみでは対応することには無理がある。そういった意味で100%特注品でもOKである。とは言いながらも出来るならば、50%対50%くらいにもってゆきたい。 |

* |

なぜ、特注品を志向するかというと、1985年(S60年)~1990年(H2年)バブルの走りの頃、多くの受注を抱え、今後は何かを犠牲にしなければならない状況に追い込まれた時、我々の生きる道は「(利益率の良い)特注品の世界」だと考えた。 |

* |

1980年(S55年)/10月創業者である父が癌で亡くなった。そこで長男の私が後継者となった。この10月末でちょうど27年になる。この間、設計、製造、営業を経験したが、設計・製造というのはなかなか言うことを聞かない。そのくせ「避ける努力」だけはする。

私は、そのような環境の中で「時代のニーズは特注品である」と考え。量産から1個流しにすることは已むを得ないと考えるようになった。約3年のせめぎあいの後、ようやく設計、製造は「こなす努力」をするようになった。部品の共用化などを行った。私は、社長として銀行、商社、ユーザーを精力的に回る努力をした。

|

* |

1990年(H2年)、有り余るほどの引合いを受けたが、 1992年(H4年)、受注額は2桁の大幅ダウン。いよいよ特注品の時代になったと思った。

元々当社はモーター屋、年間65、000台のモーターを製造している。オイルミスト、送風機のモーターは、客先指定のない限り、内製にて対応。

|

* |

1997年コンピュータ・システムを導入したのは良いが、同年7月には大爆発し(大混乱し)、1997/7~1998/2の間、徹夜の連続であった。大失敗であった。しかし、何とか持ちこたえ新システムの追加導入を図った。 |

* |

2000年、工場改善の著者茂木一雄先生の「生産革新活動」(トヨタの考え方に近いやり方)の指導を受けた。これが「Beeダッシュプロジェクト」である。また、お客を集め逃さぬ装置(仕掛け)として「is(いろいろ相談)工房」を考え出した。これらは、謂わば車の両輪であり収益の改善に大きく貢献している。 |

|

|

次のプログラムは工場見学です。人数の関係で2班に分かれ、次のような施設を案内していただきました。

『工場見学』 |

* |

風源堂(ショールーム) |

現在生産中の製品をメインに、過去・現在そして未来につながる製品の展示場。過去の製品はユーザー様からの寄贈品もあるとか。

時代、時代の製品を見ると同社の歴史の重みが感じられました。

|

| |

|

* |

きらっとガーデン(屋上庭園) |

工場の屋上にチップを敷詰め緑地を作ったもの。とにかく広い、多種類の花や木が植えられ、「りんご」の木もあり、ちょうど赤い実をつけていました。

地球温暖化防止や工場の省エネ、社員の方々の憩いやウエルネスの場となっています。

|

* |

製造現場

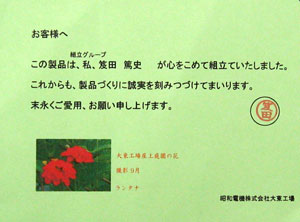

メッセージカード

右記のように記載されています。 |

「1人1個流し生産」(セル生産)方式を採用。1人で製品1個ずつ生産する方式。

「部品の加工の1個流し」と「組み立ての1個流し」に分かれており、これを順次見学。1個流しの現場ではパーツを載せた移動ラックが大活躍(2H毎の配膳)。男性の作業者に混じって女性の作業者もおられました。

それぞれの製品には左の写真のようなカードが添付されています。1人1個流し生産」ならこそですね。

ーーーーー

お客様へ

この製品は、私、○○○○ が心をこめて組立いたしました。

これからも、製品づくりに誠実を刻みつづけてまいります。

末永くご愛用、お願い申し上げます。

ーーーーー |

|

|

* |

実証試験室 |

油捕集テスト場、分析室。無響音室。耐寒試験室等々を見学しました。 |

* |

知isロダン(図書室) |

図書室と「考える人」ロダンを融合し名付け。 |

* |

きらっと

(ウエルネスデザインルーム) |

心身を健全にして「きらっと」輝く人をつくるスペース。

50歳以上のメタボ何とかの人には絶対必要な場所とか。 |

以上で約40分の行程でした。3S+1Sにより整備されており、ミストレーサ等の自社製品も実際に使用されていました。また、ユニークに名付けされた施設は、なんとなく親しみを感じ、思わず名前のいわれを想像してしまいますね。

現場見学後レクチャールームに戻り、さらにユニークな名前の「is工房」(Q&Aデーターベース)のご説明を営業推進Gr長 栗山隆史様から受けました。

「is工房」は iroiro(色々) sodan(相談) のiとsを捩ったもので、お客様から営業に投げかけられた問い合わせを、「is工房」で調べ、営業に返信する。そのQ&Aをデータベースに蓄積していくシステム。このことによってお客様のつぶやき・ささやきが目に見えるようになり、その声に素早く対応できる仕組みが構築されている。こうした全社での情報共有化によってよりサービスは早くなり、客先の満足度が向上している。このITをフルに活用した活動が認められ「関西IT百選の最優秀賞」を受賞されました。これをネット上に公開したのが「風力のis工房」です。

同工房の会員数は現在約24、000人。Q&Aの約1、100件公開されています。

(余談ながら早速、翌檜会事務局からも会員登録をさせていただきました。)

そしていよいよ最後に質疑応答、意見交換がなされました。

会員の中にも同社の製品を採用されている企業もあり、和気あいあいとしたやり取りでした。

『主な質疑応答』 |

|

Q |

A |

* |

リードタイム4日とはどういうことか |

標準機種(145種)、及び特注品でも実績あるものを考えている。実務的には月曜日に受注したものは週末金曜日には出荷可能ということ。まったくの特注品は+α日を要する。 |

* |

直・間比率はどのようになっているか?当社では、客先要求もあって、品質部門の人数が年々増えている。 |

大東工場従業員数は、103人、うち生産部門は83人、間接員(設計、調達)33人+直接員50人。 |

* |

商談は特命or競合?当社はほとんどが競合。従って、コストが厳しい。 |

当社も競合がほとんど。受注してからコストを創りこむ。 |

* |

新入社員の研修は、6ヶ月でやられるとのことであるが、そんな短期間で出来るのか? |

個人差があり、正直言って、皆が完璧に独り立ちとはゆかない。普通ベテランの指導員(3年くらい上の者)を1対1で1年間張り付ける。普通、2~3年で完璧にマスターする。新入社員が10人おれば。10人の指導員を付ける。お陰で定着率は96.4%、従業員平均年齢33.8歳(ex.業界のそれは、45~46歳、全国平均は42歳)。 |

* |

新工場は、いつ頃出来たのか? |

2004年(H16年)3月竣工。工場レイアウトはチームを作って考えた。また、生産革新活動のコンサルタントのアドバイスも受けた。兎に角、職場の壁をなくすことに配慮した。

「設計」が「組み立て」を、「組み立て」が「加工」をして多能工化に努めた。現場にアイドルが出たときは、明日の仕事はさせないで改善活動、清掃活動をさせるようにしている。 |

|

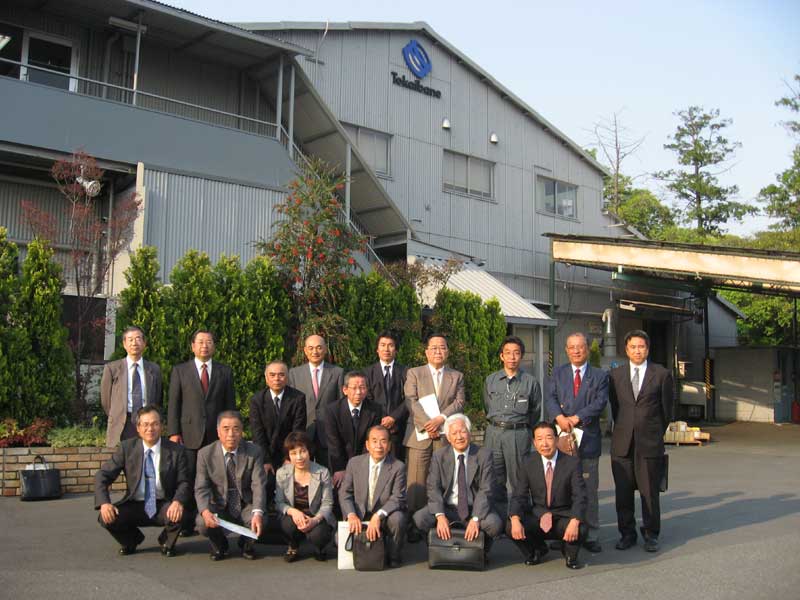

「きらっとガーデン」 にて |

工場見学を終え同社近くの飲食店で懇親会を開きました。今回は主役の昭和電機(株)さんからも参加していただきました。

まず始めに昭和電機株式会社岩下支店長のご挨拶に引き続き、安藤会長の乾杯のご発声でスタート。続いて、初参加の(株)協和電気商会の中野専務並びにMCP(株)杉江部長から自己紹介をして頂きました。

先ほどの質疑応答/意見交換の場の続きの話や「きらっとガーデン」の話。「きらっと(ウエルネスデザインルーム)」に因んで各自の健康の話、仕事の話、趣味の話、日頃の苦労話など披露しあいながら大いに親睦を図ることが出来ました。いつものことながら、結構盛り上がりをみせるなか、定刻を大幅にオーバーしましたが、無事終了。

再び明菱興業のマイクロバスにお世話になり神戸への帰途に着きました。

最後になりましたが柏木社長はじめ本社・工場、大阪支店の皆様には、大変お世話になりました。有難うございます。

ますますのご発展を祈念申し上げます。

優れていると思った点 ――見学者の

『参考メモ』 から |

・ |

社員の礼儀正しさ→気持ちが良い |

・ |

「一人一個流し生産」(セル生産)の実践と成果 |

・ |

標準品なら受注から4日で出荷する短納期のモノ作りの仕組み |

・ |

1日の生産台数が完全に把握されていること |

・ |

職場の活性化に対する数々のユニークな打ち手 |

・ |

人を大切にする社長方針 |

・ |

社員の平均年齢が若いこと |

・ |

セル方式を小物組み立てにも応用されていること |

・ |

早く終わると残りの時間は改善活動、清掃活動に充てていること |

・ |

改善活動が日常の仕事の一部として定着していること |

・ |

品質の差別化へのいろいろな取り組み |

・ |

最小責任単位の明確化による品質の向上

(製品担当者のメッセージカードを同封しての出荷) |

・ |

管理者による従業員の健康管理への配慮 |

・ |

転倒防止のため配膳ラックの下部に砂を入れたペットボトルを利用していたこと |

・ |

4S(整理、整頓、清掃、安全)が徹底されていたこと |

・ |

従業員への福利厚生が素晴らしいこと |

・ |

何事も前向きにとらえ、取り組まれている姿勢 |

・ |

現金商売に徹しておられること(ユニーク)→キャッシュフローの好転→健全経営 |

・ |

見学者への受け入れ対応がしっかり出来ていたこと |

・ |

新人への徹底したマンツーマン教育 |

・ |

標準品の方が安いと認めながら、特注品志向への顧客を魅せる仕掛けがあること |

・ |

ちょっとしたこととは言いながら、ネーミングが上手。これだけで人をひきつける。 |

・ |

「きらっとガーデン」はすばらしい。広大で中に入るとこれが屋上とはとても思えない |

|

平成19年1月31日(水)に平成19年度定例総会が開催されました。

平成19年1月31日(水)に平成19年度定例総会が開催されました。 今回の特別プログラムとして、NPO法人「環境21の会」事務局長「竹重 勲」殿を講師にお迎えし

今回の特別プログラムとして、NPO法人「環境21の会」事務局長「竹重 勲」殿を講師にお迎えし